La última generación de membranas metálicas de baja temperatura de KAPSOM

Se presenta el equipo de craqueo de amoníaco

Como combustible de cero emisiones, el hidrógeno se considera un elemento clave para lograr una transición hacia la energía limpia. En consecuencia, varios países y regiones, entre ellos la UE, Japón y Corea del Sur, han formulado estrategias de hidrógeno e invertido importantes fondos en investigación y desarrollo de infraestructura. Sin embargo, debido a su baja densidad molecular, el hidrógeno es propenso a fugas y requiere licuefacción criogénica o a alta presión para su almacenamiento. Los gasoductos existentes no son aptos para el transporte de hidrógeno, lo que plantea desafíos técnicos para su almacenamiento y transporte.

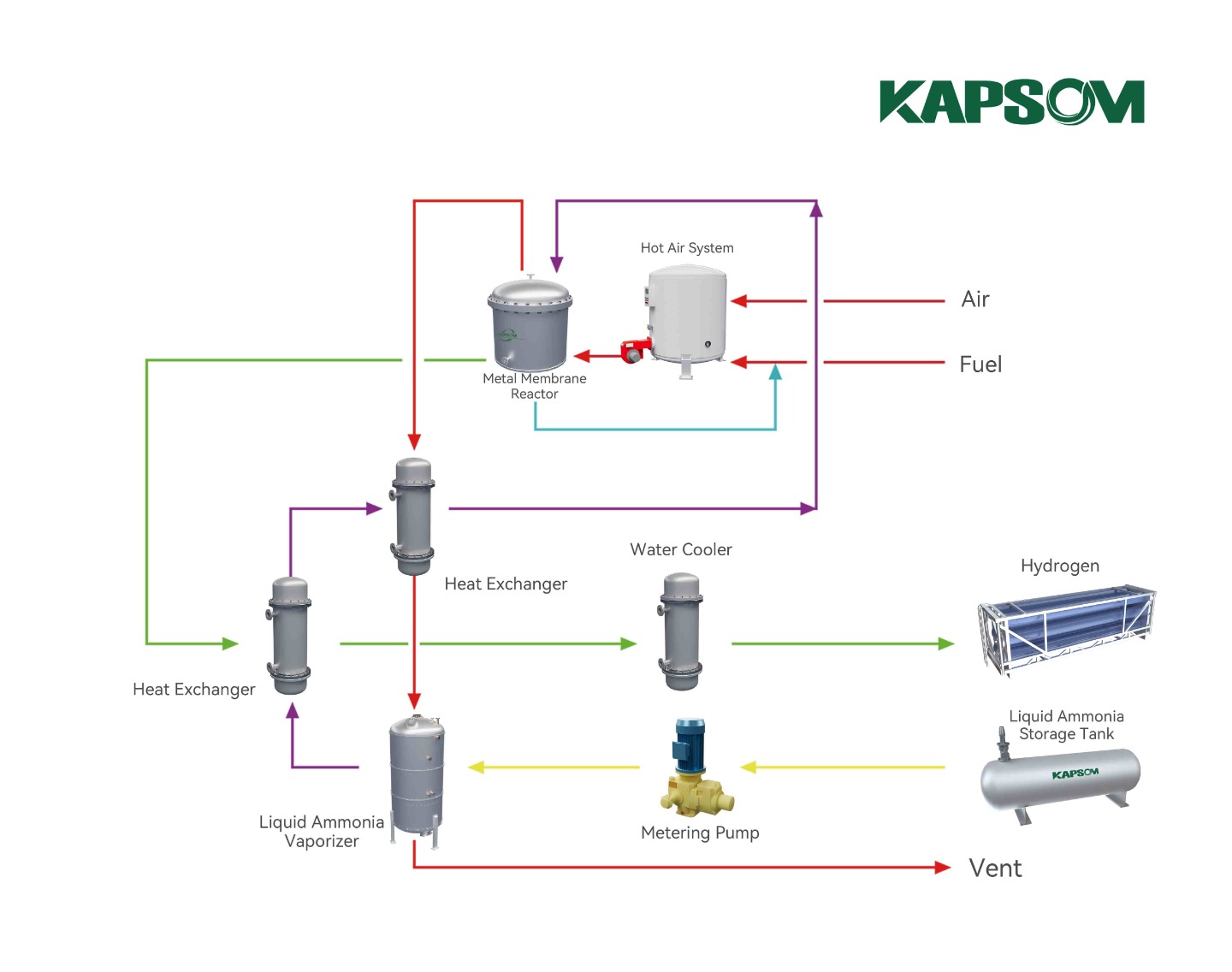

Para superar las limitaciones de la tecnología del hidrógeno y lograr su transporte y utilización a gran escala, un método económicamente viable consiste en convertirlo en amoníaco (NH₃) para su transporte y reconvertirlo en hidrógeno cuando sea necesario. Este proceso de reconversión se puede lograr mediante el craqueo (descomposición) del amoníaco para producir hidrógeno. Basado en materiales avanzados de última generación, nuestro nuevo sistema de craqueo de amoníaco para hidrógeno ultrapuro ofrece alta pureza, larga vida útil, tamaño compacto, operación sencilla y bajo consumo energético. Elimina eficazmente todas las impurezas, excepto el hidrógeno, alcanzando una pureza de hasta el 99,999 %. Este sistema tendrá una amplia aplicación en industrias de alta tecnología como la fabricación de chips semiconductores, la metalurgia especializada, la producción de diamantes sintéticos, la industria aeroespacial, el análisis cromatográfico, la defensa y la energía nuclear.

La última generación de equipos de craqueo de amoníaco a baja temperatura de KAPSOM utiliza su innovadora tecnología de descomposición de amoníaco a baja temperatura con membrana metálica para producir hidrógeno de alta pureza. Este sistema alcanza una eficiencia de conversión de hasta el 99,999 % a temperaturas de operación entre 500 y 600 °C, con una capacidad de carga que varía del 30 % al 100 %. La membrana metálica facilita la integración de la producción de hidrógeno y la separación por membrana, simplificando el proceso (1+1).<2) y suprimiendo las reacciones inversas y secundarias, mejorando así la eficiencia de conversión. (1+1>2).

El craqueo de amoníaco es una reacción endotérmica, y entre los catalizadores más comunes se encuentran los de níquel, rutenio y hierro. Los catalizadores de rutenio destacan por su alta eficiencia y rendimiento catalítico a bajas temperaturas, pero son costosos. Los catalizadores de níquel son adecuados para condiciones de alta temperatura (800-850 °C), pero su eficacia disminuye a bajas temperaturas. Nuestra empresa ha desarrollado de forma independiente una membrana compuesta de metal noble resistente a altas temperaturas y presiones, combinada con el nuevo catalizador de síntesis de amoníaco a baja temperatura y baja presión ZA-5, basado en Fe1-xO. El catalizador ZA-5 se caracteriza por su fácil reducción, alta actividad, baja temperatura de activación, elevada resistencia mecánica y un amplio rango de H2/N2 aplicable. Al integrar el catalizador en el módulo de membrana metálica, hemos creado un sistema de reacción de acoplamiento catalítico de membrana. Este sistema no solo mejora la eficiencia de la reacción, sino que también reduce significativamente el consumo de energía y los costes de producción, proporcionando un sólido soporte técnico para la conversión eficiente de hidrógeno verde.

En la práctica, nuestro equipo de descomposición de amoníaco solo requiere energía para los ventiladores y las bombas dosificadoras, demostrando así una excelente capacidad para gestionar las fluctuaciones en el consumo eléctrico. Nuestro producto está diseñado para adaptarse a la distribución dispersa de energía renovable, a la ubicación remota de los proyectos y a la accesibilidad limitada, reduciendo eficazmente los costes asociados al transporte, las operaciones in situ y las limitaciones del terreno. Además, nuestro proceso de producción de hidrógeno por descomposición de amoníaco con equipo de membrana metálica ocupa tan solo 30 metros cuadrados, lo que reduce aún más los costes de uso del terreno y los gastos de mantenimiento.

«Innovar para el cambio, colaborar para el beneficio mutuo»: KAPSOM lidera constantemente la vanguardia del desarrollo tecnológico innovador, iterando e introduciendo continuamente nuevos productos para satisfacer mejor las expectativas de sus clientes. En el futuro, KAPSOM mantiene su compromiso de brindar soluciones eficientes, ecológicas e inteligentes. Esperamos explorar tecnologías de punta con más socios, trabajando codo a codo para crear juntos un futuro verde y próspero.

Dejar un mensaje

Escanear a WeChat :